技術小課堂丨計算機技術在淬火爐設計上的應用

淬火爐是工件淬火前加熱工件的爐子。淬火是把工件放入爐內(nèi)加熱到臨界點以上的溫度并保持一段時同,然后把工件迅速從爐內(nèi)取出投入到淬液(油或水)內(nèi)快速冷卻的熱處理工藝。爐子的熱源可以用電及燃料,溫度可用熱電偶測量。用電及氣體、液體燃料的爐子,可以用儀表自動控制和調(diào)節(jié)溫度。

淬火爐在機械制造業(yè)應用廣泛,機械零件,尤其是汽車、飛機、船舶等制造中的鋼件幾乎都要經(jīng)過淬火熱處理。淬火加熱爐可用于汽車零部件、飛機零部件、軸類、齒輪、鏈輪、螺栓和各種鋼制零件的淬火加熱,淬火槽可用于對加熱后的工件進行迅速淬火冷卻,配合攪拌、水冷循環(huán)等系統(tǒng)實現(xiàn)高質(zhì)量的淬火。

中機試驗裝備股份有限公司研制生產(chǎn)的淬火爐具有如下特點:以計算機為控制核心,溫度自動控制,預熱時間、淬火溫度值、保溫時間、等待時間等參數(shù)可自主定義;定義好工作流程與參數(shù)值,裝夾好金屬籠后,可開始自動工作;軟件可顯示試樣信息、工作溫度、工作時間、溫度曲線(上、中、下三段溫度)、熱處理工作次數(shù),可繪制打印工作報告等。經(jīng)過多次試驗,證明設備安全可靠、自動化程度較高。

淬火爐主要由淬火爐主機單元、高溫大氣爐單元、高溫金屬籠單元、淬火爐主機電氣單元、溫度控制系統(tǒng)單元、計算機控制系統(tǒng)等部分組成,圖1為淬火爐結構原理示意圖。

圖1 淬火爐結構原理示意圖

1、淬火爐主機單元

主機框架采取型鋼框架結構,爐子下方放置水桶,水桶放置在移動小車上。夾持裝置采用手指氣缸夾持,加熱爐下?lián)醢逖b置采用旋轉(zhuǎn)氣缸。

2、高溫大氣爐單元

大氣爐前端開口,高溫大氣爐采用一體式爐膛,多晶纖維半裸露包裹爐絲。發(fā)熱體(分上中下三段)采用 HRE材料,半裸露式加熱,提高爐絲的抗氧化性及使用壽命。大氣爐整體結構緊湊,操作方便,保溫效果好。其中,爐殼采用耐高溫的不銹鋼材料加工而成,避免了水蒸氣等對爐絲壽命的影響,內(nèi)套石英玻璃管,并采用三段側插口控溫,提高爐絲抗氧化性及使用壽命。

3、高溫金屬籠單元

高溫金屬籠單元主要包括鎳鉻吊絲與試樣金屬籠。金屬籠采用K465合金制造,耐高溫性能好。金屬籠由鎳鉻吊絲吊起,與主機上夾具夾持連接,簡單方便。

4、淬火爐主機電氣單元

主機電氣由 IO 卡和手控盒組成,負責夾緊、松開等手動操作動作。

5、溫度控制系統(tǒng)單元

溫度控制系統(tǒng)由溫控儀表、熱電偶和固態(tài)繼電器等組成。由熱電偶測量的溫度值送入溫控儀表,溫控儀表進行比較、PID運算,并根據(jù)運算結果輸出一系列觸發(fā)電流信號加到進口固態(tài)繼電器上,以控制固態(tài)繼電器導通角。導通角的大小決定電阻絲所加電壓的高低,也就是可調(diào)節(jié)高溫爐的加熱功率,最終使爐內(nèi)的溫度穩(wěn)定在目標值上。

1、結構組成

軟件由參數(shù)設置、詳細控制、數(shù)據(jù)處理等 3 個部分組成。

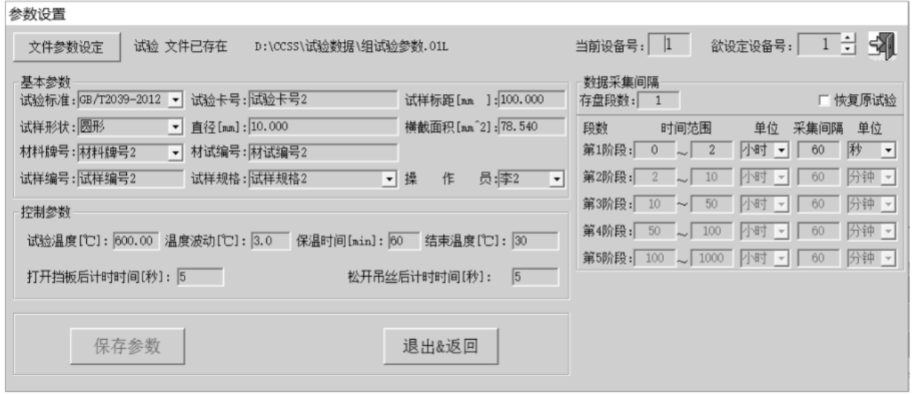

(1)參數(shù)設置。在參數(shù)設置窗口(如圖2所示)中,設置試樣的基本參數(shù),以及試驗溫度、保溫時間等參數(shù)。

圖2 參數(shù)設置窗口

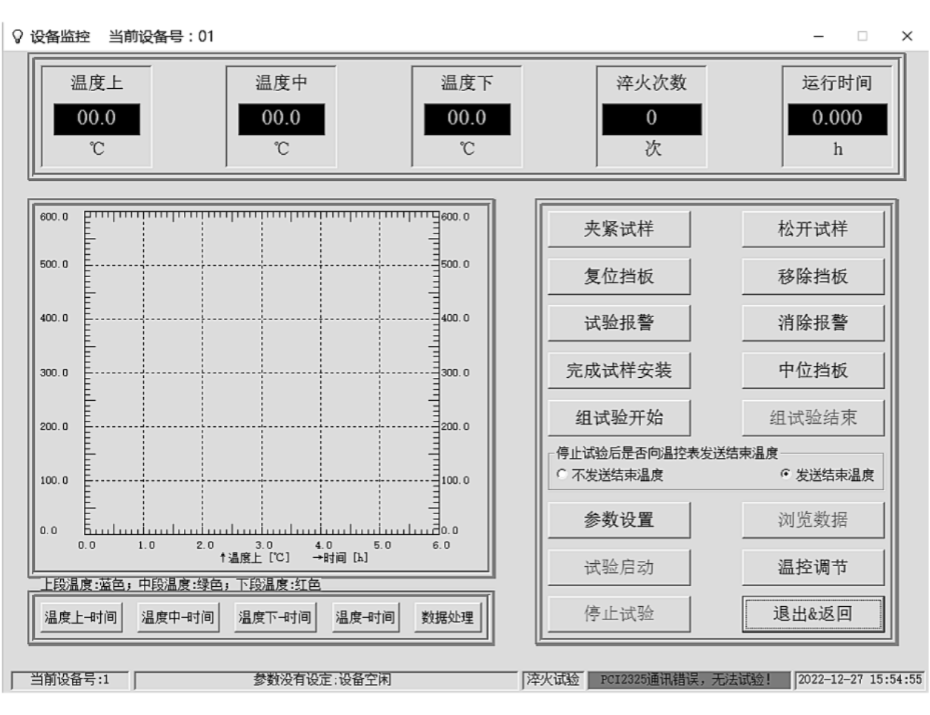

(2)詳細控制。詳細控制窗口如圖3所示,窗體的上方為設備試驗的實時數(shù)據(jù)顯示區(qū)域,顯示試驗溫度和運行時間等數(shù)據(jù)。窗體左中部為圖形顯示區(qū)域,單擊按鈕條的相應按鈕可以顯示對應的數(shù)據(jù)曲線。窗體右中部為功能鍵區(qū)域,包括參數(shù)設置、溫控調(diào)節(jié)、瀏覽數(shù)據(jù)、退出 & 返回、啟動試驗、停止試驗等功能。

圖3 詳細控制窗口

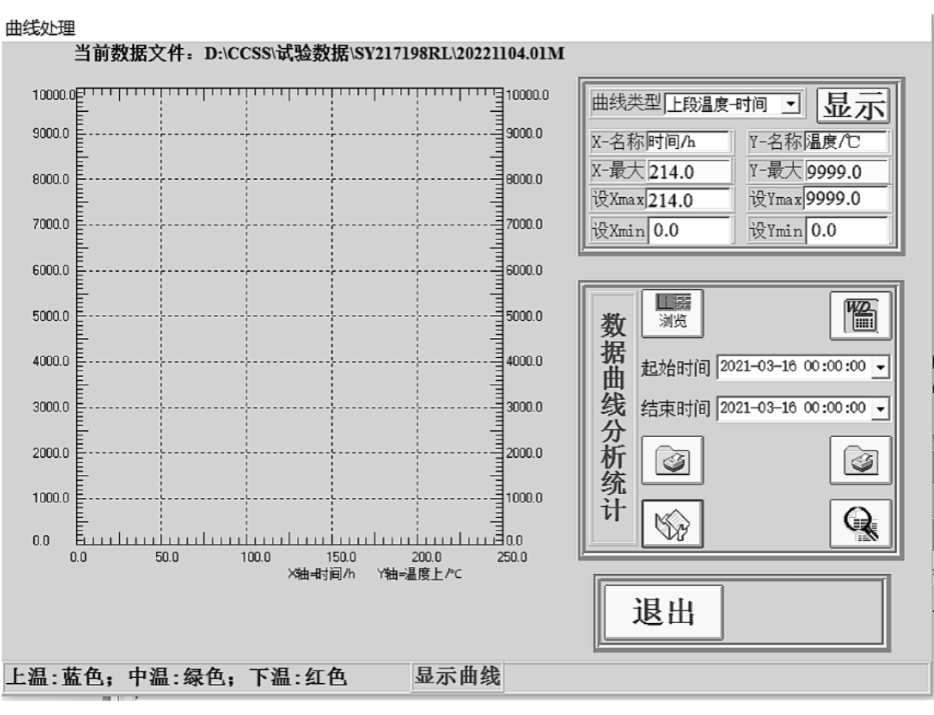

(3)數(shù)據(jù)處理。在數(shù)據(jù)處理窗口(如圖4所示)中,可以查看曲線、導出數(shù)據(jù)、打印報告等。

圖4 數(shù)據(jù)處理窗口

2、采集溫度

溫度儀表為歐陸表,通信協(xié)議是modbus協(xié)議。

(1)初始化并打開串口。

With GCommData(Comi)

. BaudRate = GBaudTable(12)

. Parity = GParityTable(0)

. ByteSize = GByteSizeTable(3)

. StopBits = GStopBitsTable(0)

(2)在計時器中接收溫度。

首先發(fā)送讀取溫度命令。

然后就可以在接收的字符串中解析溫度值了。

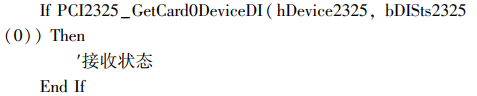

3、采集 IO卡數(shù)據(jù)

首先創(chuàng)建 IO 卡設備對象。

成功創(chuàng)建IO卡對象后,就可以接收IO卡數(shù)據(jù)了。

IO卡中的狀態(tài)包括夾緊、松開、爐子下面擋板的移除和復位等。

4、試驗流程

(1)設置試驗參數(shù)。

(2)在詳細控制窗口中單擊“試驗啟動”按鈕,軟件會把試驗溫度的目標值傳送到溫控表中。

(3)打開加熱開關,開始升溫,升溫到目標溫度值。

(4)把裝好試樣的金屬籠通過吊絲安裝在主機夾具上,保證金屬籠位置正確后,啟動夾緊開關,使夾具夾持住鎳鉻吊絲,蓋上加熱爐上保溫蓋。開始對試樣進行加熱,在軟件上單擊“完成試樣安裝”按鈕,軟件開始保溫計時,進入加熱計時時間。

(5)當軟件參數(shù)設置的“保溫時間”計時時間結束后,加熱爐下方電機帶動下?lián)醢逍D(zhuǎn),保證下爐口暢通。參數(shù)設置的“打開擋板后計時時間”開始計時,計時時間結束后主機上夾具啟動,松開鎳鉻吊絲,金屬籠靠自重掉入水中。參數(shù)設置的“松開吊絲后計時時間”開始計時,計時時間結束后加熱爐下方電機啟動,關閉爐下?lián)醢逋瑫r執(zhí)行夾緊動作,并且打開蜂鳴器提醒完成一次淬火。

(6)如果想繼續(xù)進行淬火,則需重復步驟(4)與步驟(5);如果想停止淬火,在軟件的監(jiān)控界面上單擊“停止試驗”按鈕,然后關閉加熱開關,進行加熱爐降溫,關閉主機電源,同時拉出水桶移動小車,將水桶抽出,撈取金屬籠。

(7)工作結束后,將主機與金屬籠擦拭干凈,保證主機與金屬籠無水殘留。

在淬火爐的設計中,通過硬件與軟件的良好配合,實現(xiàn)了淬火流程自動化、采集數(shù)據(jù)自動化、處理數(shù)據(jù)自動化。實踐證明,淬火爐性能穩(wěn)定可靠,具有較高的性價比。

請先 登錄后發(fā)表評論 ~